预制构件在地铁车站砌筑结构施工中的应用探析

摘要

关键词

预制圈梁;地铁车站;二次结构;砌筑工程

正文

1. 工程概况

深大站位于科苑南路与高新南一道的交叉路口,埋设在科苑南路下方,是深圳地铁13号线的第六个车站,共设10个出入口、3个风亭组。车站主体结构为地下三层双柱三跨现浇框架结构,总长339.1m,标准段宽23.5m,车站主体建筑面积24904.86㎡,附属结构建筑面积13720.47㎡,二次结构砌筑工程体量大,施工工期紧。

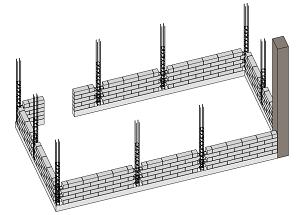

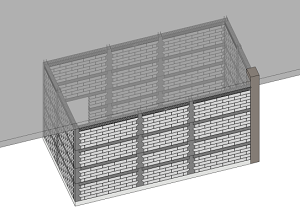

图2-1 深大地铁车站砌筑工程三维图

2. 预制装配式与现浇法施工工艺对比分析

在城市轨道交通工程等大型公共建筑中,往往需要增大建筑内部空间以满足功能性需求,其内部结构墙体高度通常超过一般的房屋建筑,需要在墙体内一定高度设置多道与构造柱连接的封闭状的圈梁以及配筋带,施工过程可采用传统现浇施工工艺或者预制装配式构件进行现场拼装,本文基于深大地铁车站实际施工项目对比分析二者的施工工艺特性。

2.1 施工工艺流程对比

在车站内部结构砌筑工程中圈梁及配筋带现浇混凝土施工工艺为:下部墙体砌筑→构造柱、圈梁或配筋带钢筋绑扎→模板安装→混凝土浇筑→拆模→构件养护→上部墙体砌筑→重复上述工序;预制构件的施工工艺为:圈梁或配筋带预制→下部墙体砌筑→构造柱钢筋绑扎→预制构件安装→节点钢筋连接→构造柱模板安装→构造柱混凝土浇筑→上部墙体砌筑。根据上述施工工艺流程可以看出,采用现浇混凝土施工,在施工完圈梁或配筋带后,有一定的技术间歇期,需对构件进行养护,而预制构件在安装完成后,便可进行下一节墙体的施工,通过连续性作业加快施工进度,缩短工期。

2.2 施工工艺特点对比

在地铁车站砌筑工程中,采用传统现浇施工工艺相比于预制装配式构件施工工艺,其施工特点方面具有较大的差异性,现将二者的优劣性对比如下。

1、现浇法施工

采用现浇混凝土施工工艺的优点有:(1)综合造价指标较低。现浇法直接在现场制作模板,浇筑混凝土,不需要单独制作模具。(2)对不规则墙体的适应性较强。根据现场实际情况进行支模,可适用于各种不规则、不符合模数的墙体。其缺点有:(1)施工过程中容易产生较多的废渣,对环境影响较大。(2)施工周期长。现浇混凝土圈梁配筋带在施工中存在工序繁琐,需要一定的技术间歇,施工周期长。(3)混凝土长距离运输及多次搬运、振捣不密实等造成的质量缺陷和安全问题。(4)现场施工时,湿作业量大,模板需要多次安装、拆除,过程的损耗较大,不利于成本控制。

2、预制装配式施工

采用预制装配式构件施工工艺的优点有:(1)可批量集约化生产。预制构件可根据现场施工图纸统计各类型的数量及尺寸,通过现代工业技术,定制相应的模具,在预制加工厂中进行批量生产加工,养护成型,运输至现场拼装。(2)减少技术间歇时间。预制构件在下部墙体砌筑完成后即可进行安装,上部墙体在圈梁安装完成后便可继续施工,其施工工艺简单,操作方便,易于推广。(3)缩短项目施工工期。采用预制构件进行二次结构施工时,可满足连续作业条件,且构件采用拼装式施工,提高安装效率,节约施工时间。(4)安全风险低,易于保证构件施工质量。与传统现浇法工艺相比,预制构件具有施工环境好,钢筋安装、混凝土浇筑作业均可在地面进行等特点,可较好地规避由于高空作业、混凝土长距离运输及多次搬运、振捣不密实等造成的质量缺陷和安全问题,更好地保证构件与构造柱之间连接的稳定性。(5)节约耗材,绿色环保。预制构件安装大大减少湿作业量,相较于现浇施工更加绿色环保,施工过程产生的建筑垃圾较少,且有效规避混凝土多次转运及模板安装、拆除过程的损耗,更有利于成本控制。其缺点有:(1)施工成本较高。预制装配式构件由于需要进行深化设计,定制构件模具,同时构件的运输及安装产生的费用较高,当预制构件数量较少时,其所需的分摊费用较高。(2)预制构件所需的施工场地较大,且不适用于非标准构件多的施工项目。

3. 预制装配式施工工艺流程—以预制圈梁为例

3.1 施工工艺流程

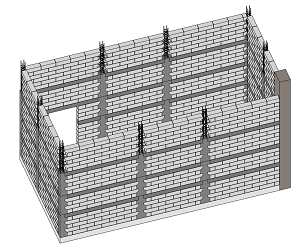

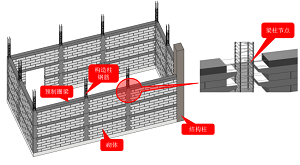

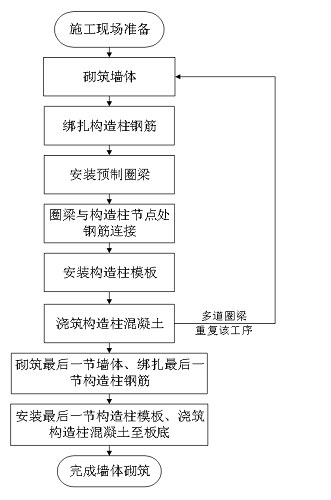

预制圈梁根据砌筑工程施工设计图纸进行深化加工,设计满足施工现场要求的构件尺寸,通过现代工业技术在构件预制区完成规模化集约式生产,包括从模具制造至构件养护的全过程,利用科学合理的运输方式将构件运送到施工现场,吊装至指定位置。在预制圈梁的节点处采用预留钢筋,通过焊接与构造柱形成整体。采用预制圈梁施工工艺的砌筑工程施工流程如图4.1-1,具体做法见图4.1-2。

图4.1-1 施工工艺流程图

|

|

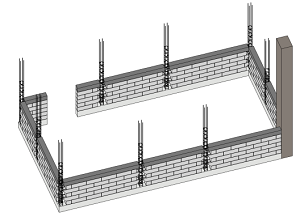

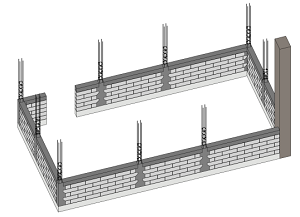

(a)砌筑第一节墙体,安装构造柱钢筋 | (b)安装第一道预制圈梁,梁柱节点处钢筋连接 |

|

|

(c)安装第一节构造柱模板,浇筑混凝土 | (d)重复上述步骤至最后一节墙体砌筑 |

|

|

(e)安装最后一节构造柱模板,浇筑混凝土至混凝土板 | (f)节点处构造详图 |

图4.1-2 预制圈梁砌筑工程施工做法图

3.2 操作要点

(1)预制圈梁制作

根据砌筑工程施工图纸分析统计各类型的圈梁尺寸,制作相应的模具,在预制加工区按圈梁配筋图绑扎钢筋并设置预埋钢筋,浇筑混凝土,浇水养护成型。

(2)砌筑墙体施工

砌体施工应在砖墙的转角处及交接处设置皮数杆,在皮数杆之间拉准线,依准线逐皮砌筑。在砌筑前,先根据设计图纸要求将构造柱位置弹线,同时,砖墙与构造柱连接处应砌成马牙槎。

(3)预制圈梁安装

圈梁在预制加工区制作养护完成后运输至施工现场,安装前应进行质量把关,主要对预制构件的几何尺寸、外观观感及安装配件的预留位置和预埋钢筋的有效性进行检查,合格后方可按编号吊装就位进行组装,同时对圈梁与砌体墙的接触面松散混凝土和砂浆应进行剔除凿毛处理,保证墙体与圈梁形成良好的连结;圈梁与构造柱钢筋交叉处,圈梁钢筋放在构造柱受力钢筋内侧,其搭接长度应符合设计规范要求。

(4)梁柱节点钢筋处理

预制圈梁预留钢筋与构造柱连接节点的钢筋焊接质量是十分关键的工序,采用搭接焊时,对钢筋进行预弯,保证两钢筋的轴线在同一直线上,焊接难点主要是临边高空作业,须由专业架子工搭建支架并持特种作业资格证上岗,同时进行有效的防护。

(5)构造柱施工

为保证砌体的观感质量,沿构造柱马牙槎用双面海绵胶带粘贴,防止在混凝土浇筑过程中漏浆,且构造柱模板根部应留置清扫口。浇筑构造柱混凝土前,模板内杂物要清理干净,并充分湿润;混凝土浇筑时,应注意保护钢筋位置,分层浇筑,振捣;混凝土浇筑完成后,在强度满足要求后,拆除模板,并对混凝土进行浇水养护。

4.总结

本文对现浇法施工和预制构件施工工艺在地铁车站内部结构砌筑工程中的应用进行对比分析,并着重讨论了预制圈梁砌筑结构的施工工艺。主要结论如下:

(1)当采用现浇混凝土施工工艺时,其可适用于不规则的墙体,但由于工序繁琐,存在技术间歇,导致项目的施工周期较长,且湿作业量大,施工过程产生的建筑垃圾较多,不利于环保,环境问题影响大。

(2)在砌筑工程体量较大的项目中,采用预制构件施工工艺可进行集约化生产,在墙体砌筑过程中,减少了因混凝土养护造成的技术间歇时间,可连续性施工,施工效率提高,大大加快了施工进度,弥补了现浇法施工的不足之处,同时,预制构件的制作可在地面完成,减少了高空作业,降低了施工难度,能更好的保证加工质量,但由于需定制不同模数的模具,不利于成本控制。

(3)本文以预制圈梁为例,介绍了预制构件在地铁车站内部结构砌筑工程中实际应用的施工工艺流程,可为类似项目的实际施工提供参考,该工艺尤其适用于体量大、工期紧的砌筑工程项目。在绿色高效、智能建造的新形势下,预制构件在砌体工程中的应用具有广阔的前景。

...